Lasersko sečenje

Ласерско сечење је технологија која користи ласер за испаривање материјала, што резултира резом. Иако се обично користи за индустријске производње, сада га користе школе, мала предузећа, архитектура и хобисти.

- Pregled

- Сродне производе

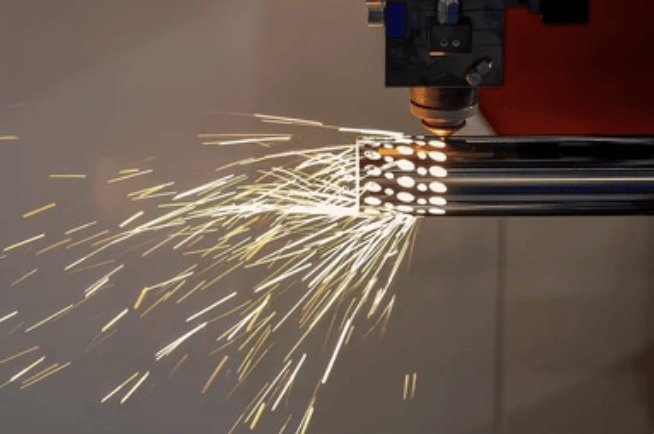

Ласерско сечење је технологија која користи ласер за испаривање материјала, што резултира резом. Иако се обично користи за индустријске производње, сада га користе школе, мала предузећа, архитектура и хобисти. Ласерско сечење ради усмеравањем излаза ласера велике снаге најчешће кроз оптику. Ласерска оптика и ЦНЦ (компјутерска нумеричка контрола) се користе за усмеравање ласерског зрака на материјал. Трговски ласер за сечење материјала користи систем за контролу кретања да би следио ЦНЦ или Г-код обрасца који ће се сечити на материјал. Фокусирани ласерски зрак је усмерен на материјал, који се затим или топи, гори, испарава или га однесе струја гаса, остављајући ивицу са висококвалитетном површином.

Предности ласерског сечења

Ласерско сечење је веома прецизна и ефикасна метода која се користи у различитим индустријама за сечење широке спектра материјала, укључујући метале, пластику, дрво и стакло. Она пружа изузетну прецизност, глатке ивице и минималан трошак материјала, што је чини идеалном за сложене дизајне и висококвалитетне завршне делове. Процес је свестраан, без контакта и брз, са способношћу да се носи са различитим дебљинама и материјалима. Поред тога, смањује потребу за постпроцесуацијом и повећава безбедност са аутоматизованим и затвореним системима, што га чини трошковно ефикасним и поузданим решењем сечења.

Како ласерско сечење функционише

1. у вези са Дизајн плана

・ Дизајн се ствара помоћу ЦАД софтвера, и прецизно се одређују димензије, облици и обрасци.

2. поставка параметара

・ Параметри сечења, као што су брзина, снага и фокус, постављају се на основу врсте материјала, дебљине и сложености дизајна.

3. Уколико је потребно. Материјално подешавање

・ Материјал се поставља на радни сто ласера, осигурајући да је сигуран и правилно израмњен.

・ Софтвер машине генерише пут сечења на основу дизајна, оптимизујући га како би се смањио отпад.

4. Уколико је потребно. Операција ласерског зрака

・ Ласерски резач користи фокусиран, енергичан зрак да загреје, расплави или испара материјал дуж одређеног путања.

・ Помозите гасима (као што су кисеоник, азот или ваздух) да оддухају топљен материјал како би се створили чисти рези.

5. Појам Резање извршења

・ ЦНЦ систем прецизно води ласерску главу преко материјала, прецизно пратећи дизајн.

・ Процес може укључивати сечење, гравирање или обележавање, у зависности од захтева за дизајн.

6. Уколико је потребно. Навршене нацртне коже

・ Сваки мали оштрици или остаци се очиштају, иако ласерско сечење обично смањује потребу за постпроцесирањем.

7. Инспекција квалитета

・ Резане компоненте се проверавају на тачност, димензије и квалитет ивице како би се осигурало да испуњавају дизајнерске спецификације.

Материјали за ласерско сечење

Ласерско сечење је погодно за широк спектар материјала, укључујући метале као што су челик, нерђајући челик, алуминијум, бакар и бапро, као и неметале као што су дрво, акрил, пластика, стакло, керамика и кожа. Такође се користи за сечење напредних материјала као што су композити, гума и одређене врсте текстила.

Технички водич за ласерско сечење

| Димензионалне толеранције Уколико је потребно, примећујте примерак 1. |

Ширина круга 0,1 до 0,3 мм |

Прецизност ивице Ласерско сечење пружа глатке и без буре ивице |

| Толеранција величине рупе Уколико је потребно, примећујте примерак 1. |

Ponovljivost ±0,02 мм |

Ограничења дебелине 25 мм |

| Ово су уобичајене стандардне толеранције. Специфичне толеранције се могу даље прилагодити на основу својстава материјала и захтева пројекта. | ||

Primena

Ласерско сечење се широко користи у индустрији као што су аутомобилска, ваздухопловна, електронска, медицинска, грађевинска, потрошњачка добра, обновљива енергија, телекомуникације, i Embalaza - Да ли је то истина? Њене кључне предности укључују високу прецизност, способност да се носи са сложеним дизајнима, минимални отпад материјала и свестраност у широком спектру материјала. То чини ласерско сечење идеалним за производњу сложених, висококвалитетних компоненти ефикасно и економично.