Печать

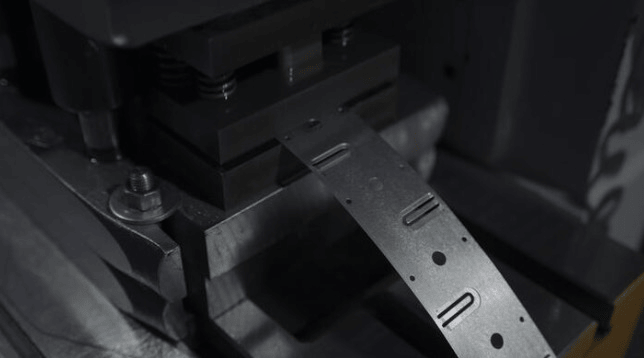

Штамповка - это процесс размещения плоского листового металла в виде чистого листа или рулона в штамповочный пресс, где инструмент и матрица формируют металл в готовую форму. Штамповка включает в себя различные процессы формования листового металла, такие как пробивка с использованием машинного пресса или штамповочного пресса, вырубка, тиснение, гибка, подгибка и чеканка.

- Обзор

- Связанные продукты

Штамповка - это процесс размещения плоского листового металла в виде чистого листа или рулона в штамповочный пресс, где инструмент и матрица формируют металл в готовую форму. Штамповка включает в себя различные процессы формования листового металла, такие как пробивка с использованием машинного пресса или штамповочного пресса, вырубка, тиснение, гибка, подгибка и чеканка.

Преимущества штамповки

1. Экономичность при массовом производстве

・Стапление высокоэффективно для крупномасштабного производства, снижая затраты на единицу из-за экономии масштаба.

・После того, как штамп будет изготовлен, его можно будет использовать много раз, что еще больше снизит затраты.

2. Высокая точность и последовательность

・Процесс обеспечивает однородность между деталями, достигая узких допустимых отклонений и точных размеров.

・Сложные формы могут быть изготовлены последовательно с минимальными изменениями.

3. Скорость и эффективность

・Стамографы могут быстро производить детали, что делает их идеальными для отраслей промышленности, требующих большого объема производства.

・Автоматизация штамповки повышает производительность и сокращает физический труд.

4. универсальность

・Стиль может быть использован для создания широкого спектра деталей, от простых стиральных машин до сложных автомобильных компонентов.

・Оно поддерживает различные материалы, включая сталь, алюминий, медь и сплавы.

5. Снижение отходов

・Процесс оптимизирован, чтобы свести к минимуму потерю материалов, что делает его экологически и экономически выгодным.

6. Повышенная прочность

・Стаменат может улучшить механические свойства металла, такие как его прочность и долговечность, благодаря эффекту закаливания.

7. Гибкость дизайна

・Благодаря передовым инструментам можно создавать сложные и индивидуальные проекты, отвечающие конкретным требованиям. Применение нужды.

8. Интеграция со вторичными процессами

・Стапление можно комбинировать с такими процессами, как прокол, изгиб и рельеф, что уменьшает необходимость дополнительных операций.

Как работает штамп

1. - Посмотрите. Подготовка материала

・Выбор материала: Процесс начинается с выбора подходящего листа металла, например алюминия, стали или меди, в зависимости от применения.

・Металлолист Размер: Металлический лист разрезают в нужные размеры и вводят в штамповую машину.

2. Посмотрите. Установка штамповки и прессы

・Дизайн: Стержни - это инструменты, которые определяют форму и особенности штампованной части. Они состоят из двух компонентов:

・Удар: Верхняя часть матрицы, которая оказывает давление.

・Смертельный блок: Нижняя часть, которая обеспечивает форму для формирования.

・Машина для печати: Для нанесения ударного удара в металлолом используется механический или гидравлический пресс.

3. Посмотрите. Покорм металлического листа

・Металлический лист выстраивается и располагается на матрице либо вручную, либо с помощью автоматических систем подачи.

・Весочные или ленточные кормильцы часто используются для непрерывного производства.

4. Немедленно. Процесс штампования

・Прессовая машина опускает пуансон с огромной силой на металлический лист.

В зависимости от операции листовая металлургия преобразуется в различные формы:

・Открытие: Вырезаю формы из металлического листа.

· Прокол: Создавая отверстия или пазы в листе.

・Склоняться: Формирование углов или кривых.

・Рисунок: Растягивая лист для создания более глубоких частей.

・Гребсу: Добавление текстуры или узоров.

・Комбинация силы, давления и точного инструмента формирует металл в желаемую деталь.

Пятый. Выброс и проверка

・После штампования готовую часть выталкивают из штамповки.

・Детали проверяются на наличие дефектов, обеспечивая контроль качества.

Материалы для штамповки

Штамповка может выполняться из различных металлов, каждый из которых выбирается на основе конкретных требований к продукту. Общие металлы включают Углеродистая сталь И Stainless Steel , известные своей прочностью и устойчивостью к коррозии, что делает их подходящими для таких отраслей, как автомобилестроение и авиакосмическая промышленность. Цветные металлы, такие как Алюминий (легкие и устойчивые к коррозии), Copper (отличная электрическая и тепловая проводимость), и Латунь (сплав меди и цинка с хорошей обрабатываемостью) также широко используются. Кроме того, высокопрочные сплавы, такие как титан И Никелевые сплавы используются в приложениях, требующих высокой прочности, устойчивости к нагреву или долговечности. Оцинкованные металлы, такие как Оцинкованная сталь (оцинкованные для предотвращения коррозии) и предварительно окрашенные материалы часто выбираются для наружных конструкций или декоративных целей. Выбор материала зависит от факторов, таких как механические свойства, устойчивость к коррозии, стоимость и конкретные потребности конечного продукта.

| Размерные допускаемые значения ±0,05 мм до ±0,10 мм |

Толерантность к плоскости от 0,1 до 0,5 мм |

Положение отверстия / Размер Размер: от ±0,05 до ±0,1 мм Положение: ±0,1 мм до ±0,25 мм |

| Высота бура 10% толщины материала |

параллелизм ±0,1 мм |

Перпендикулярность ±0,05 мм до ±0,1 мм |

| Факторы, влияющие на толерантность :Толщина материала ,Точность инструмента ,Возможности прессовой машины ,Сложность дизайна. | ||

Применение

Печать широко используется в различных отраслях промышленности, включая автомобильную, аэрокосмическую, электронику, медицинскую, строительную, потребительские товары, возобновляемую энергию, оборону и военные, телекоммуникации и упаковку. Этот универсальный процесс позволяет производить компоненты с высокой точностью, долговечностью и эффективностью, удовлетворяя разнообразные потребности этих отраслей.