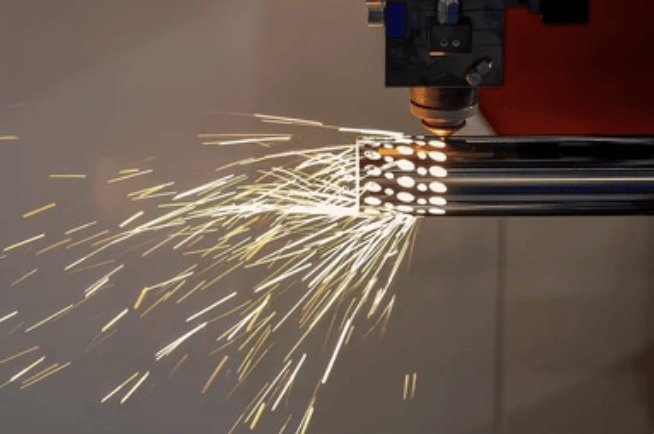

레이저 절단

레이저 절단은 레이저를 사용하여 재료를 기화시키는 기술로, 절단 가장자리를 형성합니다. 일반적으로 산업 제조 응용 프로그램에 사용되지만 이제 학교, 소규모 기업, 건축, 취미가에서 사용됩니다.

- 개요

- 관련 제품

레이저 절단은 레이저를 사용하여 재료를 기화시켜 절단 가장자리를 형성하는 기술입니다. 일반적으로 산업 제조 응용 프로그램에 사용되지만 이제는 학교, 소규모 기업, 건축, 취미가 사용합니다. 레이저 절단은 고출력 레이저의 출력을 대부분 광학 시스템을 통해 조종하여 작동합니다. 레이저 광학 시스템과 CNC(컴퓨터 수치 제어)는 레이저 빔을 재료로 안내하는 데 사용됩니다. 재료 절단을 위한 상업용 레이저는 모션 제어 시스템을 사용하여 CNC 또는 G-코드로 지정된 절단 패턴을 따릅니다. 집중된 레이저 빔은 재료에 맞추어 그 다음 녹거나 타버리거나 기화되거나 가스 제트에 의해 날아가며, 고품질 표면 마무리가 있는 가장자리를 남깁니다.

레이저 절단 의 장점

레이저 절단 은 금속, 플라스틱, 나무, 유리를 포함한 다양한 재료를 절단하기 위해 다양한 산업 분야에서 사용되는 매우 정확하고 효율적인 방법이다. 이 기계 는 매우 정확 하고, 가장자리 는 매끄럽고, 소모물질 은 거의 없다. 따라서, 이 기계 는 복잡 한 디자인 과 고품질 의 완성품 을 위한 이상적 인 도구 이다. 이 과정은 다재다능하고 접촉이 없고 빠르고, 다양한 두께와 재료를 처리할 수 있습니다. 또한 후처리 필요성을 줄이고 자동화 및 폐쇄 시스템으로 안전성을 향상시켜 비용 효율적이고 신뢰할 수있는 절단 솔루션으로 만듭니다.

레이저 절단의 작동 원리

1. 설계도 작성

・ CAD 소프트웨어를 사용하여 정확한 차원, 형태, 패턴을 지정하여 설계가 생성됩니다.

2. 매개변수 설정

・ 절단 매개변수, 예를 들어 속도, 출력 및 초점은 재료 유형, 두께 및 설계 복잡성에 따라 설정됩니다.

3. 재료 설치

・ 재료는 레이저 커터의 작업대 위에 배치되며, 안정적으로 고정하고 정확히 맞추어져 있어야 합니다.

・ 머신 소프트웨어는 설계에 따라 절단 경로를 생성하고, 낭비를 최소화하도록 최적화합니다.

4. 레이저 빔 작동

・ 레이저 커터는 집중된 고에너지 빔을 사용하여 지정된 경로에 따라 재료를 가열, 용융 또는 기화시킵니다.

・ 보조 가스(산소, 질소 또는 공기와 같은)는 녹은 재료를 제거하여 깨끗한 절단면을 만듭니다.

5. 절단 실행

・ CNC 시스템은 레이저 헤드를 재료 위에서 정확하게 안내하여 설계를 따릅니다.

・ 이 과정은 설계 요구 사항에 따라 절단, 조각 또는 표시를 포함할 수 있습니다.

6. 절단 후 마무리

・ 레이저 절단이 일반적으로 후처리를 최소화하기 때문에 미세한 부스터 또는 잔여물은 청소됩니다.

7. 품질 검사

・ 절단 부품은 정확성, 치수 및 가장자리 품질을 검사하여 설계 사양을 충족하도록 합니다.

레이저 절단 소재

레이저 절단은 철강, 스테인리스 스틸, 알루미늄, 구리 및 청동과 같은 금속, 목재, 아크릴, 플라스틱, 유리, 세라믹 및 가죽과 같은 비 금속을 포함하여 다양한 재료에 적합합니다. 또한 복합재, 고무 및 특정 유형의 섬유와 같은 고급 재료를 절단하는 데 사용됩니다.

레이저 절단 기술 안내

| 차원 허용 ±0.1mm ~ ±0.3mm |

커프 너비 0.1mm ~ 0.3mm |

가장자리 정밀도 레이저 절단 부드럽고 burr-free 가장자리를 제공합니다 |

| 구멍 크기의 허용 ±0.1mm ~ ±0.2mm |

반복성 ±0.02mm |

두께 제한 25mm |

| 보통의 표준 허용값입니다. 특정 허용량은 재료 특성 및 프로젝트 요구 사항에 따라 추가 조정 할 수 있습니다. | ||

응용

레이저 절단은 다음과 같은 산업에서 광범위하게 사용됩니다. 자동차, 항공우주, 전자, 의료, 건설, 소비재, 재생 에너지, 통신 그리고 포장 - 그래요 주요 장점으로는 높은 정확성, 복잡한 디자인을 처리하는 능력, 최소한의 재료 낭비 및 다양한 재료에 대한 다재다능성 등이 있습니다. 이 점 은 레이저 절단 을 복잡 하고 고품질 의 부품 을 효율적 으로 비용 효율적 으로 생산 하기 위해 이상적 으로 만든다.