Damgalama

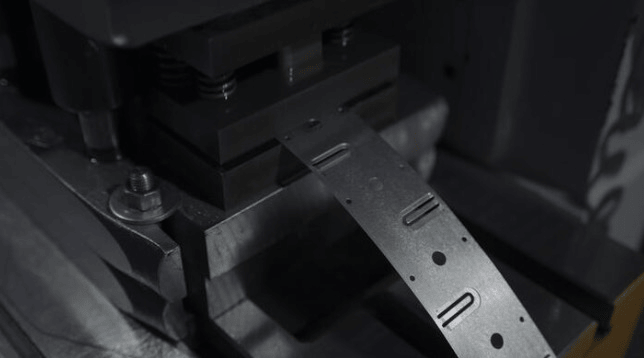

Damgalama, düz çelik levhaları ya da bobin halindeki levhayı bir damga presine yerleştirme ve burada alet ve kalıp yüzeyinin metali net bir şekle dönüştürdüğü işlemdir. Damgalama, makine presi veya damga presi kullanarak delme gibi çeşitli yaprak metal şekillendirme üretim süreçlerini içerir, boşluk bırakma, kabartma, bükme, kenarlevatorlama ve sikme.

- Genel Bakış

- İlgili Ürünler

Damgalama, düz çelik levhaları ya da bobin halindeki levhayı bir damga presine yerleştirme ve burada alet ve kalıp yüzeyinin metali net bir şekle dönüştürdüğü işlemdir. Damgalama, makine presi veya damga presi kullanarak delme gibi çeşitli yaprak metal şekillendirme üretim süreçlerini içerir, boşluk bırakma, kabartma, bükme, kenarlevatorlama ve sikme.

Damgalama'nın Avantajları

1. Toplu Üretim için Maliyet Etkin

・Döşeme büyük ölçekli üretim için son derece verimlidir ve ölçek ekonomileri nedeniyle birim başına maliyetleri azaltır.

・Matre üretildikten sonra, maliyetleri daha da düşürerek tekrar tekrar kullanılabilir.

2. Yüksek Hassasiyet ve Tutarlık

・Bu işlem, kısımlar arasında eşitliği sağlar, sıkı toleranslar ve doğru boyutlar elde eder.

・Mürekkep şekiller, en az değişimle tutarlı bir şekilde üretilebilir.

3. Hız ve Verimlilik

・Damplama makineleri parçaları hızlı bir şekilde üretebilir ve bu da büyük miktarda üretim gerektiren endüstriler için ideal bir araçtır.

・Tamponlama işleminin otomatikleştirilmesi verimliliği artırır ve manuel emeği azaltır.

4. Çeşitlilik

・Stamping, basit yıkayıcılardan karmaşık otomobil bileşenlerine kadar çok çeşitli parçalar oluşturmak için kullanılabilir.

・Demir, alüminyum, bakır ve alaşımlar da dahil olmak üzere çeşitli malzemeleri destekler.

5. Azaltılmış Atık

・Sürücülük, malzeme israfını en aza indirgenmek için optimize edilmiştir ve çevre ve ekonomik açıdan yararlıdır.

6. Artırılmış Dayanıklılık

・Dökme, metalin mekanik özelliklerini, yani dayanıklılığını ve dayanıklılığını, iş sertleştirme etkisi nedeniyle artırabilir.

7. Tasarım Esnekliği

・Gelişmiş takımlarla, belirli gereksinimleri karşılayan karmaşık ve özel tasarımlar elde edilebilir Uygulama ihtiyaçları.

8. İkincil Süreçlerle Entegrasyon

・Damplama, yumruklama, bükme ve embosslama gibi işlemlerle birleştirilebilir ve ek işlemlere gerek kalmaz.

Nasıl damgalama çalışır

1. Birinci sınıf. Malzeme Hazırlığı

・Materyal Seçimi: Bu işlem, alüminyum, çelik veya bakır gibi uygun metal tabakasını, uygulamaya göre seçmekle başlar.

・Yaprak Metali Boyutu: Metal levha gerekli boyutlara kesilir ve damgalama makinesine aktarılır.

2. Bir şey. Matre ve Baskı Kurulumları

・Öldürme Tasarımı: Matraç, damgalanmış parçanın şeklini ve özelliklerini belirleyen özel yapımı araçlardır. İki bileşenden oluşuyor:

- Öldür. Baskı uygulayan matranın üst kısmı.

・Öldürme Blok: Kalıp oluşturan alt kısım.

・ Baskı Makinesi: Mekanik veya hidrolik bir baskı, yumruğu metal levha içine sürmek için kullanılır.

3. Bir şey. Metal Yaprakları Beslemek

・Metal levha, el ile veya otomatik besleme sistemleri kullanarak düzleştirilmiş ve matris üzerine yerleştirilmiştir.

・Köpleri veya şeritleri besleyenler sıklıkla sürekli üretim için kullanılır.

4. Bir şey. Damgalama Süreci

・Pres makinesi, metal levhaya büyük bir kuvvetle darbeyi indirir.

・Çalışmaya bağlı olarak, metal levha çeşitli dönüşümlere maruz kalır:

・Blank: Metal tabakalardan şekiller kesmek.

●Değme: Levhada delik veya yuvalar oluşturma.

・Bending: Çevre veya eğrilik oluşturmak.

Çizim: Levhayı daha derin parçalar oluşturmak için uzatma.

・Embossing: Dokusu veya desen eklemek.

・Kuvvet, basınç ve hassas aletlemenin kombinasyonu metali istenen parça şekline bükür.

5. Yukarı. Atma ve Denetim

・Damplama işleminden sonra, bitmiş parça matrisden atılır.

・Parçalar, kalite kontrolünü sağlamak için defektler için incelenir.

Damgalama Malzemeleri

Damgalama, ürünün özel gereksinimlerine bağlı olarak seçilen bir dizi metal kullanılarak gerçekleştirilebilir. Yaygın metaller şunları içerir Karbon Çeliği Ve Paslanmaz Çelik , kuvvetleri ve korozyon dayanıklılıkları nedeniyle otomotiv ve havacılık gibi endüstrilere uygun olan, Alüminyum (hafif ağırlıkta ve koroziyona dayanıklı), Bakır (mükemmel elektrik ve termal iletkenliği), ve Bakır (iyi işlenebilirliğe sahip bakır-zink alaşımı) da yaygın olarak kullanılmaktadır. Ek olarak, yüksek performanslı alaşımalar gibi Titanyum Ve Nikel alaşımları yüksek kuvvet, ısı dayanımı veya dayanıklılık gerektiren uygulamalarda kullanılır. Kaplamalı metaller gibi Galvanize Edilmiş Demir (sargı önleme için çinko kaplanmış) ve önceden bitmiş malzemeler genellikle dış yapılar veya dekoratif amaçlar için seçilir. Malzeme seçimi, mekanik özellikler, korozyon dayanıklılığı, maliyet ve nihai ürünün özel ihtiyaçlarına bağlıdır.

| Boyut Tolerançası ±0,05 mm ila ±0,10 mm |

Düzlük Tolerançası 0,1 mm ila 0,5 mm |

Delik pozisyonu / Boyut Boyut: ±0,05 mm ila ±0,1 mm Konum: ±0,1 mm ila ±0,25 mm |

| Burr Yüksekliği Malzeme kalınlığının %10'u |

paralellik ±0,1 mm |

Dikeylik ±0,05 mm ila ±0,1 mm |

| Tahammülü Etkileyen Etkenler :Malzeme Kalınlığı ,Aletlerin hassasiyeti ,Baskı makinesi kapasitesi ,Tasarımın karmaşıklığı. | ||

Uygulama

Damgalama, otomotiv, havacılık, elektronik, tıbbi, inşaat, tüketici malları, yenilenebilir enerji, savunma ve askeri, telekomünikasyon ve ambalaj dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılır. Bu çok yönlü süreç, bu endüstrilerin çeşitli ihtiyaçlarını karşılayan yüksek hassasiyet, dayanıklılık ve verimlilik ile bileşenlerin üretimini destekler.